Efficacité propulsée par l’IA : Une nouvelle ère pour leschaînes d’approvisionnement et les opérations industrielles

L’adaptabilité et la résilience sont désormais essentielles pour maintenir la compétitivité dans l’industrie contemporaine. La récente pandémie mondiale a mis en évidence l’importance de ces qualités, étroitement liées à l’accès aux données pertinentes, qu’elles proviennent de sources internes ou de prestataires externes. Les entreprises sont à la recherche d’un avantage concurrentiel offert par l’IA, qui se traduit par une amélioration de la précision des prévisions, une gestion des stocks en temps réel et une analyse prédictive, entre autres avantages. L’automatisation des tâches répétitives et manuelles par l’IA permet de prendre des décisions basées sur les données, ce qui redéfinit la gestion des stocks et optimise l’utilisation des ressources. Cette automatisation libère également des ressources humaines pour des tâches stratégiques, stimulant ainsi la croissance de l’industrie dans son ensemble.

L’IA et les prévisions de la demande : Faire face à la complexité :

La prévision de la demande représente un défi majeur dans la gestion des stocks, en raison de la complexité et de la constante évolution des facteurs en jeu. Les données du secteur, à la fois micro et macrostructurales, sont en perpétuelle mutation, ce qui peut engendrer des valeurs aberrantes, compliquant ainsi la précision des prévisions. De plus, les changements saisonniers, les irrégularités et les modèles qui se chevauchent contribuent tous à la difficulté de prédire avec précision les résultats.

Traditionnellement, les prévisions reposent sur des modèles hypothétiques, impliquant un processus manuel et subjectif qui nécessite de nombreuses suppositions. De plus, cette tâche doit être répétée fréquemment, parfois même chaque trimestre, ce qui la rend chronophage et exigeante en ressources.

C’est là que l’IA entre en scène, apportant un nouveau niveau de sophistication et de précision à la prévision de la demande. Elle permet d’analyser les données historiques des ventes, ainsi que des facteurs externes tels que les tendances du marché, les fluctuations saisonnières et même les événements sociopolitiques pour anticiper la demande future des produits. Cette capacité prédictive permet aux entreprises de mieux planifier leurs stocks, garantissant ainsi la disponibilité adéquate des produits au bon moment. Ce caractère prédictif de l’IA la démarque nettement des méthodes traditionnelles de prévision. Elle excelle dans la compréhension de schémas complexes, l’identification de tendances et la réalisation de prédictions pertinentes en temps réel. Ce niveau de précision est jusqu’à présent inégalé et est sur le point de révolutionner la gestion des stocks.

Amazon, en tant que géant du commerce en ligne, tire pleinement parti de l’IA pour prédire la demande, optimiser le stockage et la livraison, voire anticiper les commandes avant même qu’elles ne soient passées. Cette approche a permis à Amazon d’atteindre des vitesses de livraison remarquables et de maintenir des taux élevés de satisfaction de la clientèle. Le succès d’Amazon est une illustration concrète du pouvoir transformateur de l’IA en matière de gestion des stocks, établissant ainsi de nouvelles normes de service dans le secteur du commerce électronique.

En exploitant la puissance complète de l’IA, les entreprises peuvent surmonter les complexités de la prévision de la demande avec une facilité et une efficacité sans précédent, stimulant ainsi la croissance et la rentabilité.

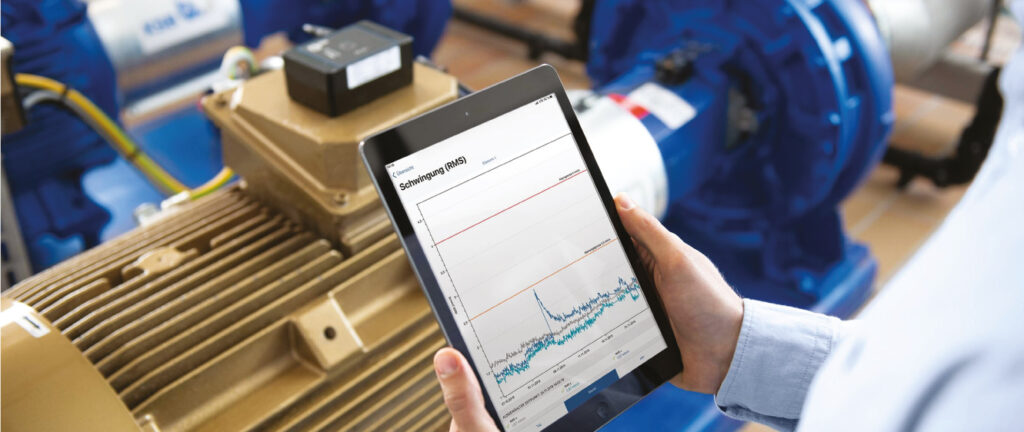

La maintenance prédictive pour prévoir la durée de vie restante des équipements :

Les plannings de maintenance sont généralement établis en se basant sur l’estimation de la durée de vie d’une machine et du temps avant sa défaillance, ou en suivant les recommandations du fabricant de l’équipement d’origine. Pour améliorer les opérations de maintenance, l’entreprise peut remplacer les approximations par des informations fondées sur les données relatives aux performances de l’appareil et à son moment de dégradation.

Pour parvenir à ce niveau, l’intégration de sources de données supplémentaires est nécessaire. Il est possible d’ajouter des capteurs aux composants clés pour collecter des données sur le fonctionnement de l’actif. D’autres sources de données, telles que les informations sur l’approvisionnement et la planification des ressources de l’entreprise (ERP), les données historiques de maintenance et de réparation, les données de production, ainsi que les rapports continus des employés sur le terrain, peuvent également contribuer à générer de la valeur.

Une fois les données rassemblées et interprétées à l’aide d’un traitement du signal basé sur l’IA, elles permettent d’obtenir une compréhension plus approfondie non seulement des machines individuelles, mais aussi du réseau plus large d’actifs interconnectés. En exploitant les connaissances collectives des personnes, des capteurs et des systèmes, l’entreprise peut utiliser l’IA pour analyser les informations et formuler des recommandations de maintenance. Ces conseils peuvent être automatiquement classés par ordre de priorité, ce qui contribue à optimiser la répartition du temps de la main-d’œuvre humaine. En somme, la solution d’IA pourrait agir comme un employé de maintenance omniprésent, assistant la main-d’œuvre humaine dans la prise de décisions concernant le moment et le lieu des interventions.

L’Automatisation Robotisée des Processus (RPA) pour alléger la paperasserie :

Dans l’industrie de production, l’automatisation des processus se fait à l’aide de logiciels de gestion de la production ou de machines robotisées pour automatiser des tâches complexes. Cette automatisation peut impliquer des robots physiques, mais aussi des systèmes logiciels tels que la RPA, qui utilisent l’IA et l’apprentissage automatique pour gérer des tâches répétitives à haut volume.

La RPA se divise en trois étapes principales : la formation, l’exploitation et l’orchestration. La phase de formation consiste à donner des instructions à la machine pour qu’elle puisse accomplir les tâches nécessaires. L’exploitation est le moment où le robot exécute les tâches pour lesquelles il a été formé, tandis que l’orchestration est opérée lorsqu’il y a plusieurs robots impliqués dans une série de tâches.

Schneider Electric, une entreprise française spécialisée dans l’automatisation numérique et la gestion de l’énergie, a adopté la RPA pour éliminer des tâches sans valeur ajoutée, comme la préparation de documents. Par exemple, des opérateurs qui installent des tableaux électriques chez les clients étaient confrontés à une paperasserie fastidieuse, comme l’ajout d’étiquettes sur les circuits électriques ou de spécifications de fabrication. Pour simplifier cette tâche, un robot basé sur l’IA a été mis en place, permettant ainsi aux opérateurs de se consacrer à des tâches de fabrication plus complexes. En seulement deux jours et demi, ce robot a accompli cette tâche avec succès en ouvrant et imprimant la documentation au besoin, libérant ainsi les ouvriers.

Rédigé par Hazem Mhimed